Ottenere stampe di alta qualità in Direct-to-Film (DTF) la stampa si basa su una combinazione di selezione dell'attrezzatura giusta, utilizzando i migliori materiali, eseguendo la manutenzione regolare, e ottimizzare il processo di stampa. Di seguito è riportata una guida completa per aiutarti a ottenere risultati ottimali nella produzione DTF.

1. Selezione di attrezzature e materiali di consumo

UN. Scegli una stampante DTF di alta qualità

• Precisione e stabilità: Quando si seleziona una stampante, dare la priorità ai modelli con testine di stampa ad alta risoluzione ed eccellente affidabilità. Cerca stampanti con ugelli multipli e testine di stampa piezoelettriche avanzate per garantire la pulizia, stampe dettagliate.

• Reputazione e recensioni del marchio: Scegli stampanti con feedback positivo da parte degli utenti e con una reputazione consolidata nel settore per garantire risultati costanti nel tempo.

B. Utilizza inchiostri premium

• Inchiostro di alta qualità: Seleziona inchiostri che offrono una riproduzione dei colori vibrante, flusso regolare, ed elevata adesione alle pellicole di trasferimento. Assicurati che l'inchiostro sia compatibile con la tua stampante per evitare l'ostruzione degli ugelli e garantire una qualità di stampa costante.

• Compatibilità con pellicole di trasferimento: Assicurati che l'inchiostro funzioni bene con le pellicole di trasferimento e i substrati che intendi utilizzare, garantendo una forte adesione e colori vivaci.

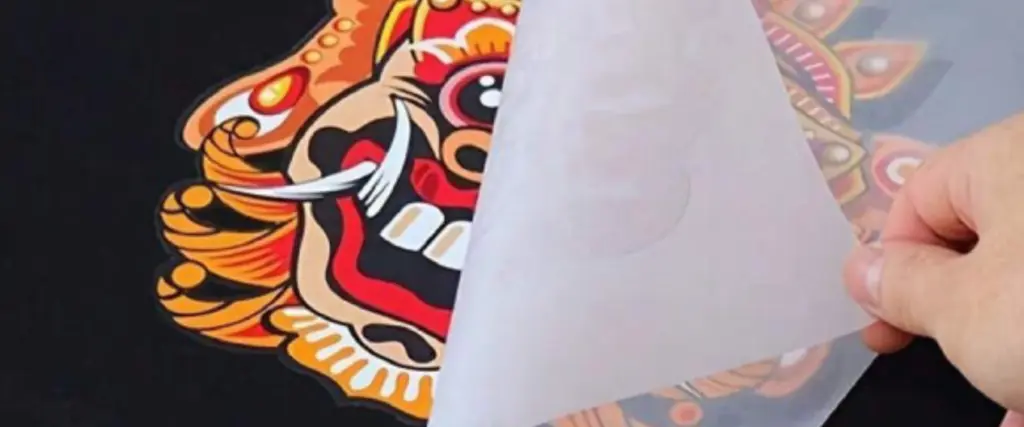

C. Seleziona il supporto di trasferimento corretto

• Pellicola PET liscia: Utilizzare pellicole di trasferimento PET di alta qualità con superficie liscia, superficie uniforme per garantire un trasferimento uniforme dell'inchiostro. La pellicola dovrebbe offrire un buon assorbimento dell'inchiostro, consentendo ai colori di apparire nitidi e ben definiti.

• Supporti appropriati per diverse applicazioni: A seconda del tipo di prodotti su cui stai stampando (per esempio., tessili, beni duri), scegli pellicole e materiali che offrono la migliore compatibilità e prestazioni di stampa per quei substrati specifici.

2. Manutenzione e calibrazione delle apparecchiature

UN. Pulizia regolare della testina di stampa

• Prevenire gli intasamenti: Pulisci regolarmente le testine di stampa utilizzando la funzione di pulizia integrata della stampante o una soluzione detergente adeguata per rimuovere l'inchiostro essiccato, polvere, o fibre che potrebbero compromettere la qualità di stampa.

• Manutenzione ordinaria: Rendi la manutenzione una priorità per garantire che la tua stampante funzioni al meglio, prevenendo i tempi di inattività e mantenendo una qualità costante.

B. Calibrare l'altezza della testina di stampa

• Distanza corretta: L'altezza della testina di stampa rispetto alla pellicola di trasferimento può influire in modo significativo sulla qualità di stampa. Cercare una distanza di circa 1,5–2 mm tra la testina di stampa e la pellicola, e perfezionare utilizzando stampe di prova per il posizionamento ottimale delle gocce.

C. Ispezionare i componenti della stampante

• Controllare i materiali di consumo: Ispeziona regolarmente i componenti chiave della stampante come le cartucce d'inchiostro, tubi, e collegamenti per garantire che non vi siano perdite, zoccoli, o usura che potrebbe interrompere la stampa.

• Monitorare le prestazioni di stampa: I controlli regolari sulle prestazioni della stampante aiutano a rilevare tempestivamente i problemi e a garantire un funzionamento affidabile.

3. Ottimizzazione dei parametri di stampa

UN. Regola le impostazioni del colore

• Riproduzione accurata del colore: Perfeziona le impostazioni del colore della tua stampante (luminosità, contrasto, saturazione) per ottenere l'output desiderato. Utilizza i profili ICC per garantire una precisione del colore costante.

• Test di coerenza: Stampa regolarmente modelli di prova e regola le impostazioni per garantire che i colori rimangano coerenti tra le diverse stampe.

B. Ottimizza la risoluzione

• DPI più elevato per i dettagli: Aumenta la risoluzione di stampa (DPI) per catturare dettagli fini e bordi più nitidi nel design. Tieni presente che risoluzioni più elevate possono aumentare il tempo di stampa e il consumo di inchiostro, quindi bilancia la qualità con l'efficienza.

C. Gestisci la velocità di stampa

• Impostazioni di velocità ottimali: La stampa troppo rapida potrebbe comportare un'applicazione incoerente dell'inchiostro, che comporta banding o scarsa saturazione del colore. Regola la velocità di stampa per garantire una deposizione uniforme dell'inchiostro mantenendo l'efficienza.

4. Controllo ambientale

UN. Gestione della temperatura e dell'umidità

• Ambiente di stampa ideale: Mantenere l'ambiente di stampa a una temperatura compresa tra 18 e 23 °C (18–25°C) e mantenere un'umidità relativa del 40–60%. Queste condizioni aiutano a garantire un flusso di inchiostro ottimale, asciugatura, e adesione.

• Controllo del clima: Utilizzare l'aria condizionata o i deumidificatori per controllare l'ambiente ed evitare problemi come l'incoerenza dell'inchiostro dovuta a temperature estreme o livelli di umidità.

B. Controllo statico

• Ridurre al minimo l'elettricità statica: L'elettricità statica può influire sulla qualità di stampa, con conseguenti schizzi di inchiostro o uno scarso trasferimento. Utilizzare dispositivi antistatici o aumentare l'umidità in ambienti asciutti per ridurre l'accumulo di elettricità statica.

5. Ottimizzazione dei processi

UN. Design e preparazione dell'immagine

• Miglioramento dell'immagine: Utilizza un software professionale per preparare i tuoi progetti, aggiustamenti per chiarezza, contrasto, e precisione del colore. Assicurarsi che la risoluzione dell'immagine sia appropriata per la stampa.

• Formati di file: Salva i tuoi file in formati come PNG per una qualità ottimale, garantendo la trasparenza se necessario per una riproduzione accurata dei colori.

B. Spolverare e agitare

• Applicazione uniforme della polvere: Quando si applica polvere adesiva sulla pellicola, assicurarsi che sia distribuito uniformemente nell'area del progetto. Eliminare la polvere in eccesso per evitare trasferimenti irregolari o residui su aree indesiderate.

• Agitazione controllata: Agitare adeguatamente la pellicola per garantire che la polvere aderisca solo alle zone con inchiostro stampato, evitando la contaminazione dei bordi o delle aree vuote del trasferimento.

C. Processo di polimerizzazione

• Temperatura e ora precise: Impostare la temperatura e il tempo di polimerizzazione in base al tipo di polvere adesiva e pellicola di trasferimento. Troppo calore o tempo di polimerizzazione insufficiente possono compromettere la durata del trasferimento.

• Regolazioni specifiche del materiale: A seconda del substrato, regolare i parametri di essiccazione per garantire che la stampa aderisca correttamente senza danneggiare il materiale.

Seguendo queste linee guida, puoi migliorare significativamente la qualità delle tue stampe DTF. Manutenzione regolare, impostazioni adeguate, e i materiali di alta qualità sono fondamentali per ottenere risultati coerenti, stampe di livello professionale che soddisfano le esigenze dei tuoi clienti.